上期自由曲面原理(上)我们介绍到,自由曲面的设计自由度可有效矫正像差,从而达到更好的成像效果。但是,这样也增加了其面型的复杂度,导致其加工和检测的难度也相应变大。本期,我们将为大家介绍自由曲面制造、检测、及其工艺的评价指标。

加工生产

在自由曲面的加工生产中,根据生产目的的不同,手板件(样品)和量产件在生产材料和方式上也存在着一定差异。

自由曲面手板件用于验证光学设计,通常采用单点金刚石车床加工,材料通常为钢或铝。由于使用高精度单点金刚石车床直接加工,完成后的曲面面型能更加贴近设计值。但因为单点金刚石切削技术的成本相当高,这一方法并不适用于直接加工量产产品。

对于量产产品而言,我们会用单点金刚石车床加工自由曲面模具的模芯,并向该模具内注入树脂材料,得到自由曲面量产件,量产件的面型精度通常低于手板件。

对HUD自由曲面来说,常用的注塑材料一般有2种:PC(聚碳酸酯)和COC(环烯烃共聚物),它们同为塑料。COC的稳定性/耐久性(包括耐高温性)要强于PC[1],在其他条件相同的情况下,使用COC材质的量产件的面型形变量会比PC的面型形变量小,但通常COC的价格也会比PC高出不少。所以,两种材料各有优势:PC的优势在于成本,而COC的优势在于稳定。

表面镀膜

在上期,我们提到过自由曲面有透镜和反射镜两种。通常在光学设计时,对于原件表面的穿透率和反射率有一定要求,所以在原件加工成型后,会通过在其表面镀光学薄膜的方法来匹配设计。光学薄膜可以改变光波的传递特性(如光的透射、反射、吸收、散射、偏振及相位改变)[2],可分为电质膜、金属膜或两者的结合。

当自由曲面用于HUD时, 需要对加工完成后的自由曲面表面镀膜以提高反射率。一般HUD的自由曲面镜在可见光波段的反射率要求大于90%。在AR-HUD中,如果PGU采用TFT,考虑到阳光倒灌问题,小曲面镜的镀膜要求则更高,需兼顾红外波段,以吸收阳光中的红外部分能量。

面型测量

由于自由曲面表面设计非常精密,我们需要对已成型的自由曲面进行测量,检验其与设计理想值的差距,进而判断是否能达到理想的成像效果。自由曲面的测量方法,分为点线式和面式[3]。

点线式测量法是比较传统的面型检测方法,主要适用于自由曲面加工过程中的铣削、研磨与粗抛光阶段。点线式测量法较为简单,但测量速度慢、精度和效率较低。目前典型的点线式测量方法主要有三坐标测量机法(CMM)、轮廓仪法、摆臂式轮廓扫描法等。

相较而言,面式测量法可以直接得到面型数据,测量速度快、效率高,但这种方法的测量成本也较为昂贵。干涉测量法就是典型的面式测量法,主要包括白光干涉法、结构光法、计算全息法和倾斜波面法等。

评价指标

在自由曲面的制造过程中,面型会因生产过程的公差产生波动,面型的误差如果较大,将极大程度影响成像质量。通过分析测量后收集的自由曲面面型数据,我们可以对自由曲面的质量作出评价。常见的自由曲面面型评价指标有3个:PV、RMS、以及RA值。

PV(Peak to Valley)也叫峰谷值(图(1)),描述的是生产完成的自由曲面面型相较于设计面型的最大误差值,单位通常为μm。检测时,我们将在整个自由曲面上,以一定的间隔进行采样(例如:0.5mm)。假设在面型矩阵W(x,y)中,x和y分别为行和列的序号[4],Wmax和Wmin分别是在被采样的矩阵内,W(x,y)的最大值与最小值,那么PV就是Wmax和Wmin之差[4]。

PV值越小,自由曲面就越接近我们预期的设计效果。在实际生产中,PV和曲面镜的大小相关,曲面镜越大,PV通常也越大。比方说,在W-HUD中,当前主流供应商可以把PV值控制在60μm左右;在AR-HUD中,由于镜片尺寸增大(300mm及以上),PV值通常在100μm左右。

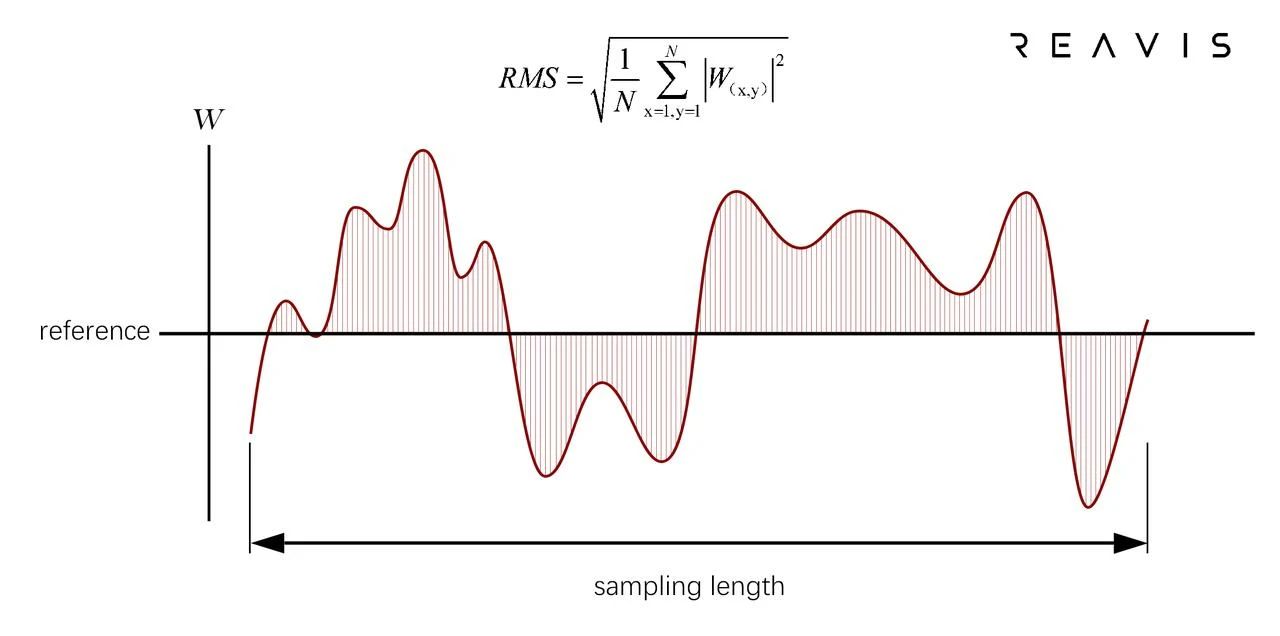

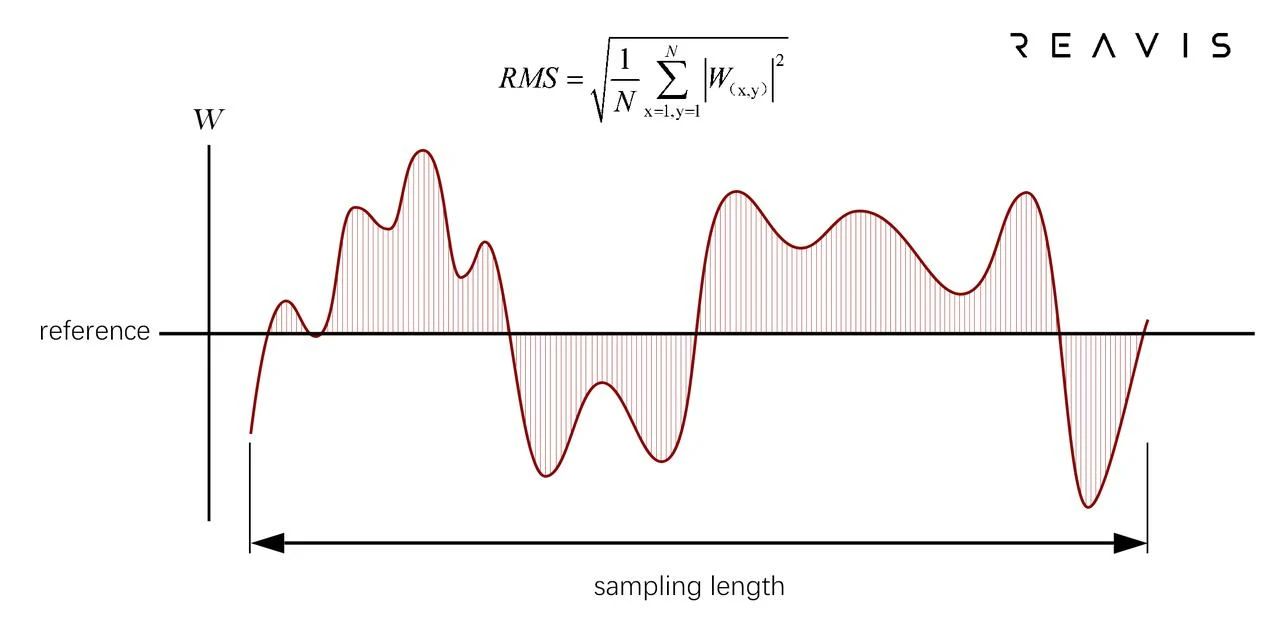

RMS指的是W(x,y)每个采样像素点上,实际面型与设计面型的误差值(Residual)的均方根[5],如图(2)所示。HUD中,自由曲面的RMS一般要求控制在PV值的1/6-1/5,可让曲面镜面型控制得比较稳定,减少面型突变的情况。例如,PV值为100μm时,RMS值应控制在20μm内。

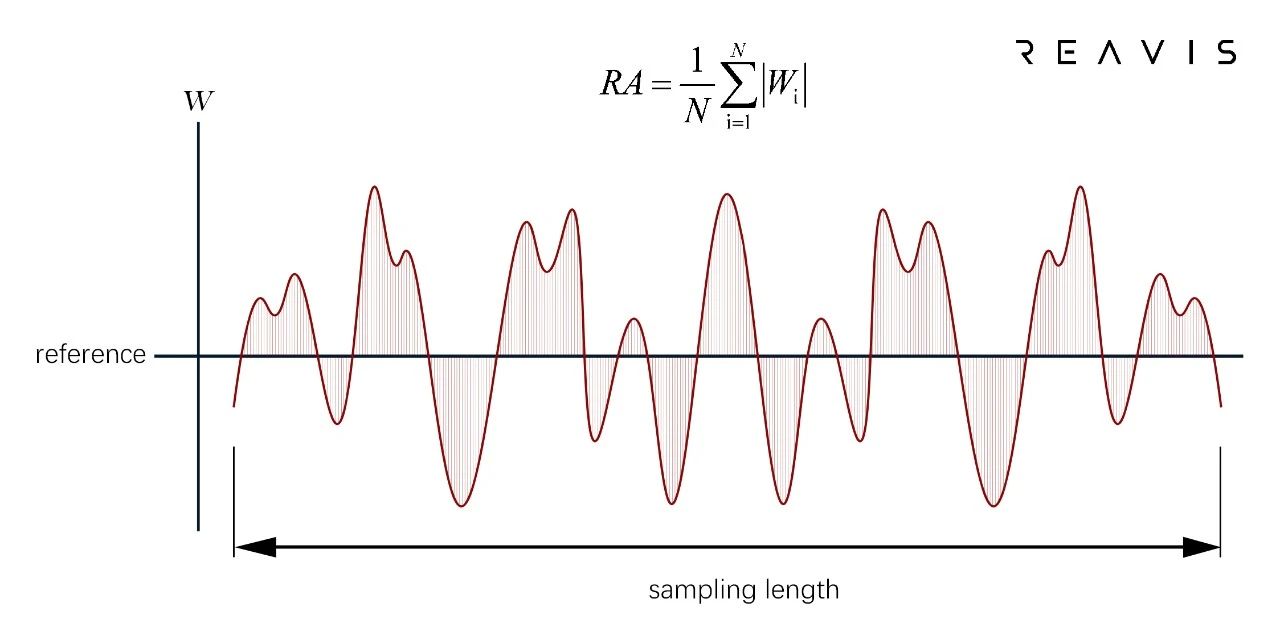

RA描述的是自由曲面的表面粗糙度,反映了物体表面微观几何形状高度的特性,通常以nm为单位(图(3))[6]。RA的计算方式是在被检测的自由曲面内,取一条采样直线,直线上各采样点到均值线绝对值的平均值。通常我们要求RA小于10nm,过大的RA会导致虚像模糊,好比虚像被蒙了一层纱。

PV、RMS和RA可能会对成像的清晰度和畸变(包括动态畸变和静态畸变)造成影响。通常来说,PV、RMS、RA值越小,越接近理想成像效果。

总而言之,自由曲面的高设计自由度带给了它高性能的优势,但也导致了它在工艺设计中的高难度、高要求。了解自由曲面的加工生产和评价指标,有助于更好地理解自由曲面对于成像质量的影响,从而帮助我们在设计时,能够从理论、仿真、工艺、生产等多个维度综合考量,以保证最终的图像质量。

#参考来源:

[1]http://www.ccin.com.cn/detail/2066f367bb413825638e86b8d5c6223b

[2]https://www.21ic.com/article/858554.html

[3]Thompson K P, Rolland J P. (2012). "Freeform optical surfaces: a revolution in imaging optical design". Optics & Photonics News. 23(6): 30-35.

[4]Wang Z, Zhai Y, Mei G, etc. (2010). "Design of Flexible Support for Space Optical Remote Sensor Mirror". Optical Precision Engineering. 18(8):1833-1841.

[5]Li M, Wu Q W, Yu F. (2010). "Optimization of the thickness of optical window glass based on thermo-optical analysis". Acta Optics Sinica. (1):210-213.

[6]Cao LX, Li DF. (1990). "Measurement of surface roughness parameter Ra by infrared light scattering technique". Journal of Aeronautics and Astronautics, (4):-B216.